Description

Снимката е илюстративна и може да показва допълнителни опции

Описание на възлите:

|

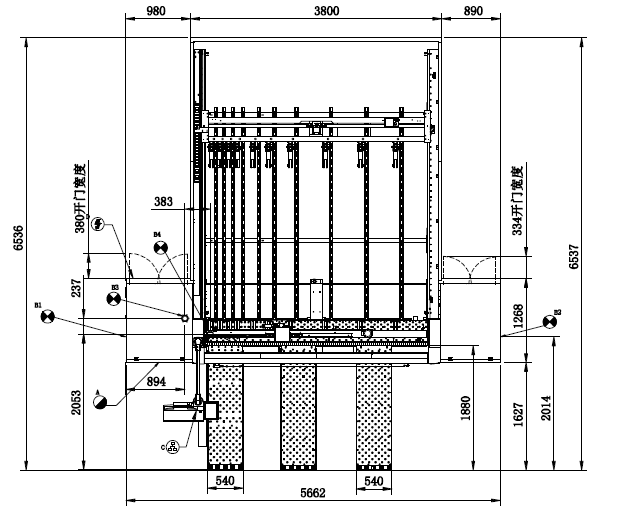

При проектиране на корпуса се използват най-модерните методи за компютърно моделиране. Натоварванията, които оказват влияние върху конструкцията по време на работа, се изчисляват по математически метод за елиминиране на критичните точки от огъване и усукване.Разположение на рамата и водачите ви позволява да разпределяте теглото на каретка. за да се изключат евентуални отклонения, които оказват неблагоприятно влияние върху качеството на разкройване. |

|

Флотационни работни маси 3 бр. за приемане и подаване са с въздушна възглавница предотвратяват надраскване при преместване на детайли и улесняват преместването на листове с мебелни плочи.Освен това, за удобство при поставяне на мебелни плочи върху работни маси са предвидени ролки. |

|

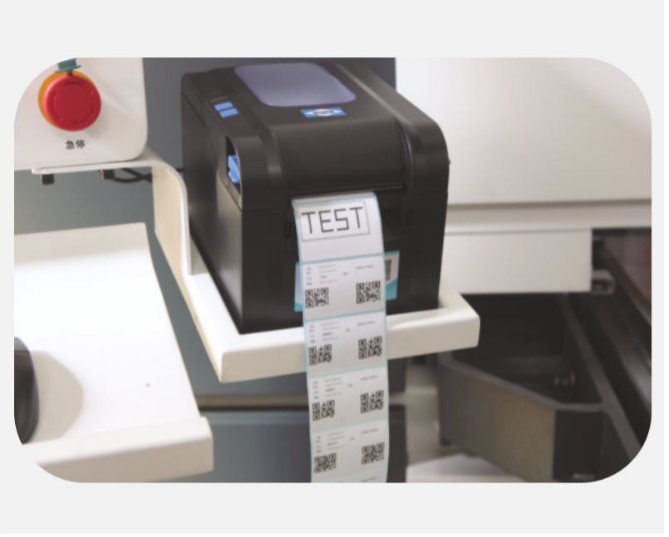

Вграден 21 инчов индустриален компютър за удобно управление на машината. Разкройващ център HP 330 е напълно съвместим с популярни Мебелни конструкторни софтуери, което ви позволява да автоматизирате цялата производствена верига и да интегрирате баркод етикетиране на детайли в системата. Машината е оборудвана с програма за оптимизация, която позволява на оператора да създава и редактира оптимизирани схеми за рязане в зависимост от броя и размера на необходимите части. Програмата за оптимизация е лесна за използване, удобна за оператора и не изисква специални умения. |

|

Машината в стандартно изпълнение се доставя принтер за етикети. Клавиатура и мишка. |

|

Гриперите (щипки) са проектирани така че силата, приложена към плочата, е строго перпендикулярна спрямо повърхността на плочата, така че детайлът да не се движи по време на работа на грипера.Дори и с тънки материали.Подобреният дизайн на гриперите ви позволява надеждно да фиксирате пакет от детайли при високи скорости на движение |

|

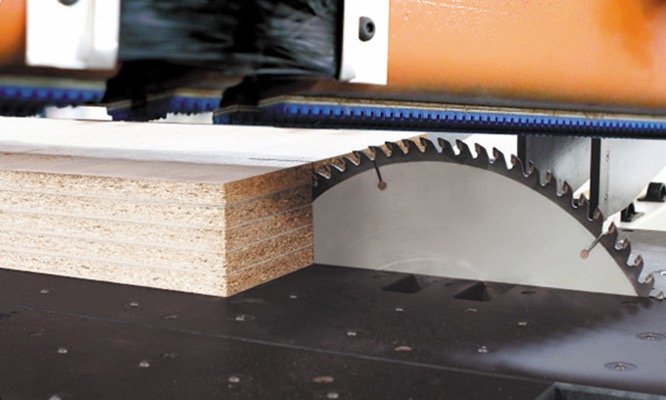

Оптимизиране на обхвата на основния трион и притискащата греда обхватът на триона се настройва автоматично спрямо дебелината на материал, който се реже.Мощността на двигателя от 18,5 kW ви позволява да работите с 380 mm режещ диск с максимален обхват 120 mm. |

|

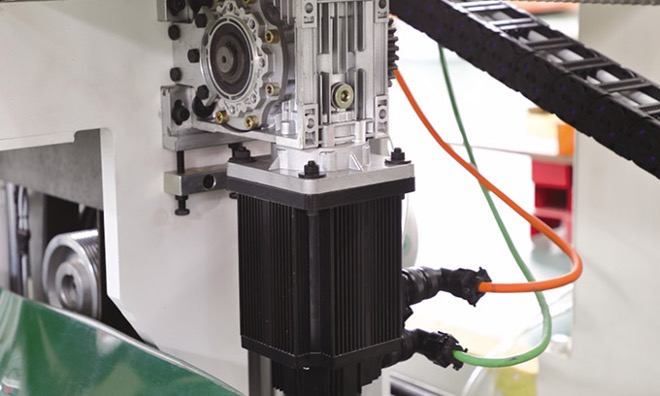

Сервомотор на каретката на трионаБлагодарение на серво задвижване с мощност 1,8 kW, надежден редуктор с рейка и зъбно колело, каретата на основния трион се ускорява на празен ход до 120 m/min. Високата скорост на празен ход пряко влияе върху производителността на машината. |

|

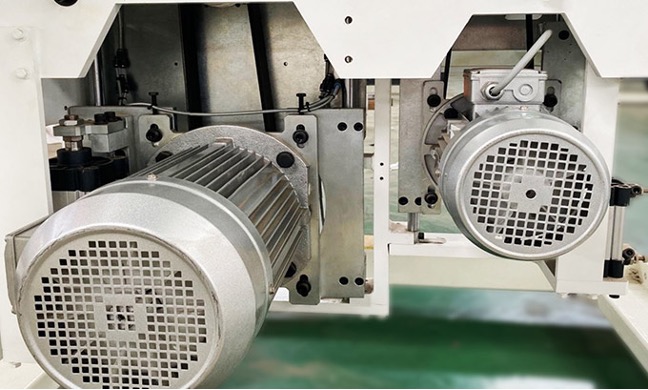

Възел:Мощен 18,5 kW двигател на главния трион и 2,2 kW на подрязващ трион осигуряват ефективна работа през целия живот на машината |

|

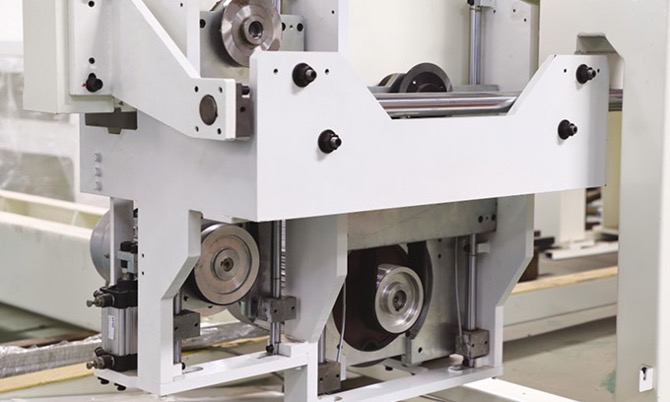

Режещия възел е с голяма маса.Висока твърдост и стабилност допринасят за постигане на високи скорости на рязане. Главният трион и подрязващ трион се повдигат и спускат независимо, ходът на рязане може да се позиционира автоматично според различната дебелина и ширина на рязане. Стандартно възела оборудван със 18,5 kW двигател за главен трион, а трионите се сменят бързо, което ефективно намалява натоварването на операторите. |

|

Страничният изравнител се използва за подравняване на детайлите странично, за да се гарантира, че детайлите са под прав ъгъл спрямо равнината на рязане.Натискът на затягане може да се регулира, за да отговаря на деликатните материали.Изравняването на детайли се извършва помощта на с гумирани ролки и е напълно автоматизирано. |

|

Mitsubishi FX3U PLC Микро програмируем контролер от трето поколение Вградена RAM памет с голям капацитет до 64K Високоскоростна обработка 0.065 μS/основна инструкция Вградена независима 3-осна 100kHz функция за позициониране IO информация Автоматично наблюдение на всички части и състоянието на машината Предава сигнала към централния Процесор След като се появи аларма, тя ще се покаже на компютъра Машината ще спре да работи, за да се гарантира безопасността на операторите Електрическите компоненти на машината са от световно известни производители,монтирани в отделен прахоустойчив електрически шкаф с принудителна вентилация, което значително удължава живота на машината през целия й експлоатационен живот. |

|

Всичките корпусни детайли на нашите машини след заваряване минават през естествен път на стареене на метала и освобождаване на вътрешно напрежение на заваръчни шефове (6 месеца) и след това започва производство на машините и обработка на тяхната точна геометрия. |